Rozhovory

Zákazník ocení kvalitní a rychlý servis

Martin Kaše, foto: Tomáš Nosil

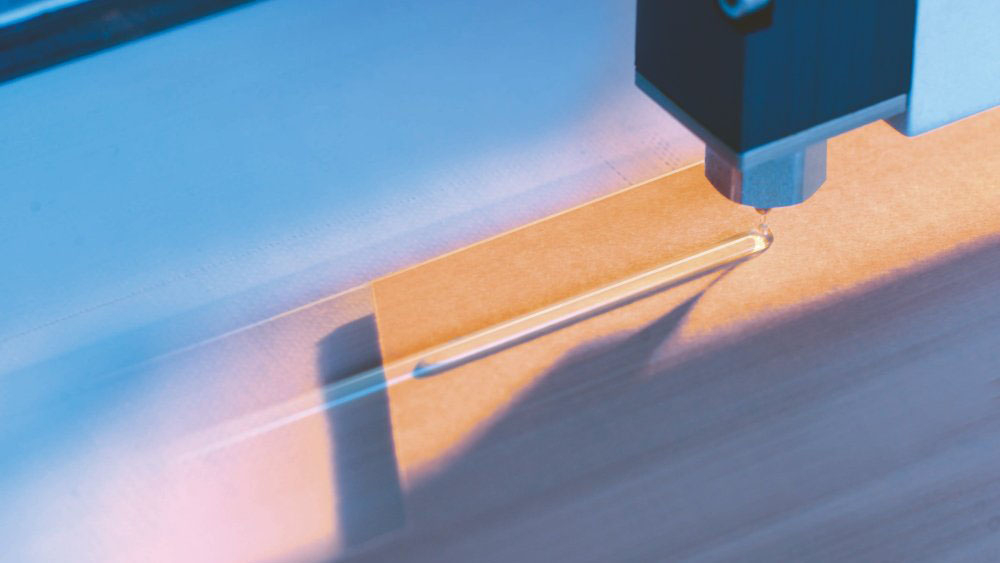

Víte, že například v automobilu je pětadvacet kilogramů lepidla? Lepí se kde co, protože je to rychlé, ekonomické a lepené spoje jsou pevné. Lepení je ovšem velmi široká oblast a společnost KALETECH s.r.o. z Plané u Plzně se v ní výborně orientuje.

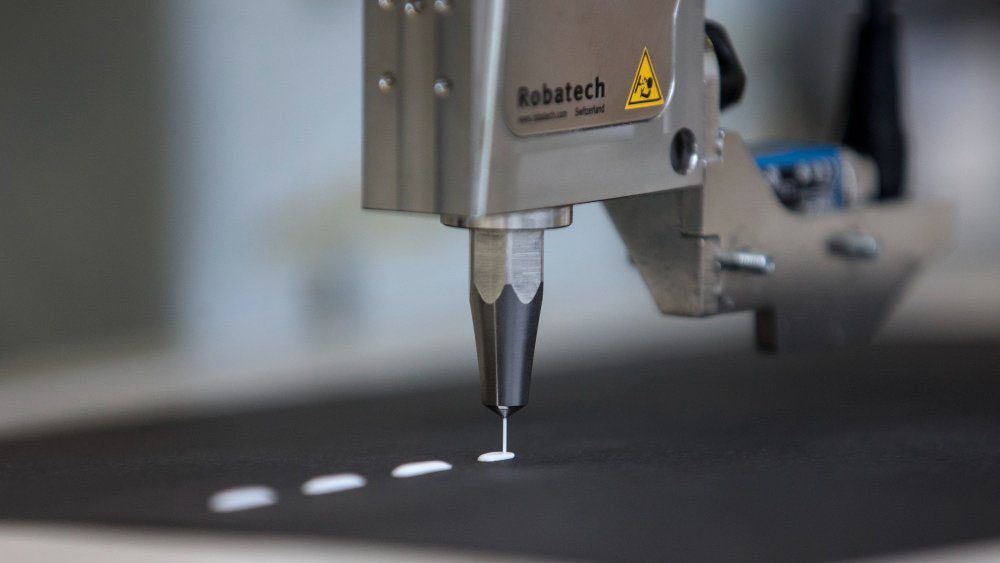

Kaletech je autorizovaným zástupcem švýcarského výrobce Robatech na českém trhu, kde nabízí jeho technologie, zajišťuje servis a dodává náhradní díly, sesterská firma KALEP s.r.o. pak prodává lepidla renomovaných výrobců z Evropy pod vlastní značkou. Zaměstnanci Kalepu rovněž vyvinuli novinku – protiskluzové proložky používané při paletizaci. Zboží na paletě je nutné fixovat proti posunu, což se namnoze řeší obalením strečovou fólií. V některých případech může fólii nahradit protiskluzová proložka. Je vhodná zejména pro krabice a pytle. „Když s nimi dobře zacházíte, můžete je používat opakovaně. Je to naše know-how – lepicí směs, která to umožňuje,“ říká majitel společností Kaletech a Kalep Martin Kaše.

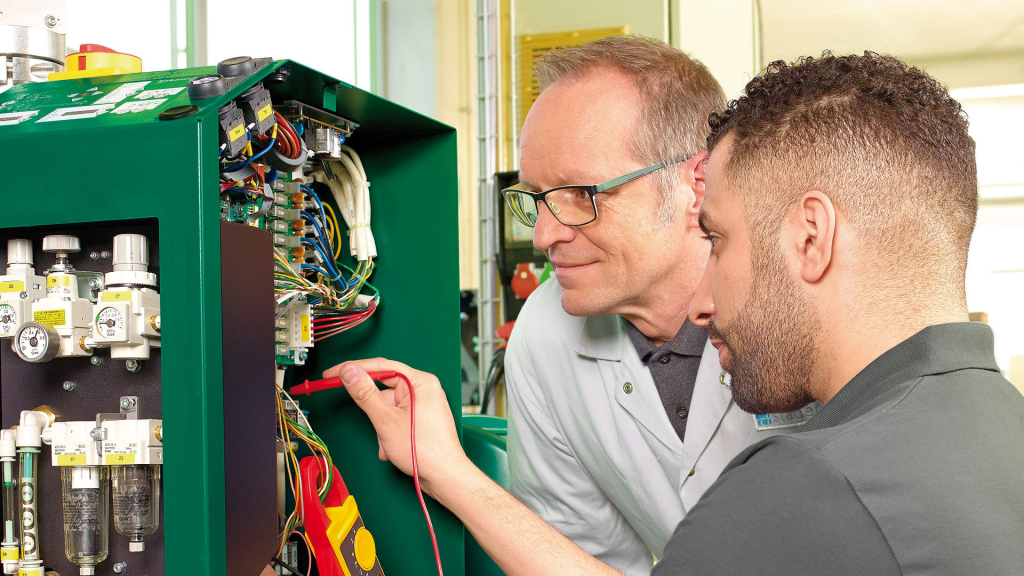

Při našem druhém rozhovoru pro náš časopis jsme probírali, jak si udržet zákazníky a jak být lepší než konkurence. „Snažíme se naše zákazníky podpořit tím, že poskytujeme co nejlepší služby, a řekl bych, že se nám to daří. Koláč, který máme k dispozici – myslím tím počet zákazníků –, se nenafukuje, a když se snažíme ukrojit si trochu větší kus než třeba před deseti dvaceti lety, tak to bez servisu nejde. Na kvalitní služby zákazníci přirozeně slyší, protože to, co od nás mají, jsou pro ně výrobní prostředky a vydělávají jim peníze. Když se zastaví, tak je to peníze naopak stojí,“ řekl na úvod Martin Kaše.

V čem je váš servis lepší než od konkurence?

Začíná to reakční dobou. Když se někdo se ozve s nějakou potřebou, naše odezva je okamžitá. Někdy to stačí vyřešit po telefonu, někdy k zákazníkovi jede servisní technik, a když už je hodně zle, bereme zařízení k nám a provádíme servisní zásah většího rozsahu. I v tomto případě zákazníkovi nabízíme půjčení jiného zařízení. Ne vždycky to samozřejmě jde, protože nemáme úplně všechny aplikace, ale ty základní ano. Těmto krajním situacím se snažíme předcházet tím, že se zákazníky domlouváme pravidelný servis naplánovaný v rámci servisní smlouvy. Potom servisujeme stroje během zákazníkovy odstávky a tím, že je to naplánováno, je to příjemné pro obě strany. Pravidelný servis tak eliminuje mimořádné události.

Na servis sází hodně firem. Co ještě nabízíte nad rámec obvyklého?

Na základě našich zkušeností se snažíme zákazníkům poradit, co by mohli dělat lépe a kde ušetřit peníze. Buď můžou změnit produkt, kterým lepí, nebo systém. Na trh přicházejí nové věci a všechno dnes směřuje k úsporám. Na druhé straně se u stárnoucích zařízení zdražují náhradní díly a nakonec už ani nejsou k dispozici. Pak zákonitě přijde čas na obměnu a zákazník si pořídí zařízení, které šetří energii, náhradní díly a samozřejmě i vedlejší časy potřebné pro servisní odstávky. Co se týče lepidel, můžeme nabídnout energeticky úsporné lowmelty nebo biologicky odbouratelné lepidlo.

Dá se něco proklientského vymyslet i v samotném prodeji?

Nově se snažíme zákazníkům nabídnout možnost dotací. Je to s podivem, ale ne všichni o tom vědí. Tedy ne že bychom jim dávali dotace my, ale máme napojení na jejich zdroje. A to si myslím, že je cesta. Fenoménem posledních let je, že si firmy chtějí pořídit nové zařízení, mají pro něj i uplatnění, ale nemají na něj peníze. Dokonce potom přestávají mít peníze i na údržbu. Je to složité, máme spoustu otevřených projektů, ale většinou to ztroskotává na penězích, a ne kvůli tomu, že bychom byli nejdražší.

Jde o dotace z programů českých ministerstev nebo evropské?

Obojí. U dotací je důležité, aby žádost byla podaná včas. To znamená, že je lepší mít ji připravenou v šuplíku, a když přijde výzva, tak ji jenom uplatnit. Když se po vyhlášení dotačního programu začíná od nuly, nelze to stihnout a těch žádostí bývá velký převis.

Objevují se ještě noví potenciální zákazníci?

Ano, vznikají technologické parky a v nich nové firmy. Jenom nevím, jak to dopadne s projektem megafactory u Plzně. To nějak utichlo.

Do jakých oblastí nejvíc dodáváte?

Pro nás je stěžejní obalářský průmysl, což je dáno tím, že v podstatě téměř každý produkt se musí nějak zabalit. Tam jde našich aplikací nejvíc. Velká výzva je pořád automotive. Další oblastí je průmysl stavebních hmot, lepí se izolace na stěny, lepí se podlahy, stropy, podstřešní fólie. Tady je náš byznys zase závislý na situaci v Evropě i ve světě – když v Německu zavřou kohouty a přestanou stavět, hned se to promítne i u nás.

Jak jste říkal, s novým zařízením si zákazník kupuje především levnější provoz.

To je jedna věc a druhá věc je, že kromě technologie si zákazník kupuje zároveň servis. Naše zařízení jsou výsledkem vlastního vývoje Robatechu a jsou skutečně vyzkoušená, nic nepřijde na trh jenom tak. Mají dobrou životnost, nízké náklady, dostupné náhradní díly, servis – jsme schopní uzavřít servisní smlouvu třeba s osmihodinovou reakční dobou. Samozřejmě to potom předpokládá, že zákazník musí být vybavený náhradními díly na základě našeho doporučení. Našimi zákazníky jsou většinou firmy, které mají základnu ve vlastním servisu a jsou schopné si hodně věcí udělat samy. Druhá možnost je, že když má zákazník zařízení navíc – a to on obvykle má, protože má v provozu osm deset linek –, tak se postupně ta zařízení vyměňují, vždycky jedno pošle k nám na repasi a používá to náhradní. Takhle otočí za rok třeba půlku zařízení a další rok další půlku. To si myslím, že je dobrý systém. A nevím o tom, že by to tady někdo z naší konkurence takhle dělal.

Takže jsme zpátky u servisu. Plánujete rozvoj ještě v nějaké jiné oblasti?

Máme vlastní výrobní zařízení, máme náš nový vlastní produkt – už zmíněné proložky – a uvádíme ho na trh. Nedávno se objevila vhodná výzva na vysoké škole, tak ve spolupráci s ní zpracováváme projekt. Další volnou kapacitu máme u laminovací linky. Tu chceme naplnit buď vlastní produkcí, nebo kooperací s jiným subjektem. V laboratoři máme robotizované pracoviště, to by také mohlo vyrábět v nějaké kooperaci.

Vyvíjíte ve své laboratoři i nová lepidla?

My spíš zkoumáme, které lepidlo se hodí na to či ono. Většinou je pro konkrétní lepení lepidel víc, ale pro zákazníka je vždycky lepší, když mu můžeme udělat testy, a on se potom rozhodne, co se mu líbí a co ne. Když máme materiály vyzkoušené, víme, že budou fungovat, a nevznikne problém ani zákazníkovi, ani nám. Složitější aplikace zkoušky většinou přímo vyžadují a zákazníci mívají metodiku, jak testovat vzorky a čemu má spoj odolat. Hlavně u dodavatelů do zahraničí to je dnes běžná věc.

Je ve hře i rozšíření sortimentu?

Ano, protože ne všechny technologie jsou od našeho generálního dodavatele k dispozici. Lepení je široký pojem a vidím ještě prostory, které můžeme pokrýt nějakým jiným způsobem. Jsou to většinou větší projekty za víc peněz, protože ta zařízení jsou poměrně drahá. Jde o takzvané konstrukční lepení, které se používá hlavně v automotive. Je to trochu složitější oblast, protože je rozdíl, jestli lepíte papírovou krabici nebo kabinu tramvaje, ale pracujeme na tom.