Rozhovory

Dvojkolí z Bohumína obouvá kolejová vozidla na celém světě

Kolo je jedním z nejdůležitějších vynálezů v dějinách lidstva. Všechny pozemní dopravní prostředky se přesouvají jen díky kolům. Samostatnou oblastí jsou vozidla pohybující se po kolejích vyžadující speciální druh kol a dvojkolí. Jedním z největších světových výrobců takových kol a dvojkolí je skupina GHH-BONATRANS, jež vznikla v roce 2014 akvizicí německé společnosti GHH-Radsatz českým BONATRANSem. S touto akvizicí se délka historických zkušeností posunula z roku 1965 (založení bohumínského závodu dvojkolí v rámci Železáren a drátoven Bohumín) až do 1808 (první dvojkolí pro důlní aplikace z německého Oberhausenu).

V současné době je skupina GHH-BONATRANS rozkročena od Evropy po Asii – má dva výrobní závody v Evropě (Bohumín a Oberhausen), další v Indii ve státě Maháráštra a obchodní kancelář pro čínský trh v Hongkongu. Bohumínskou BONATRANS GROUP a.s. řídí již více než deset let Jakub Weimann, s nímž jsme hovořili o jejím postavení na světovém trhu a o výrobě různých druhů kol a dvojkolí s ohledem na jejich použití, fungování, vlastnosti a kvalitu.

Jak byste představil společnost BONATRANS?

Jsme největším evropským výrobcem dvojkolí pro všechna kolejová vozidla od tramvají přes nákladní vagony a lokomotivy až po rychlovlaky. Náš výrobní program není rozsáhlý jenom z pohledu použití, ale také z pohledu geografie, protože exportujeme do více než osmdesáti zemí na pěti kontinentech. V rámci těchto dodávek musíme splňovat různorodé technické normy a požadavky, které vycházejí ze specifik jednotlivých trhů. Tuto různorodost ve dvojkolích, kolech a nápravách nejenom vyrábíme, ale většinou také konstruujeme a homologujeme a někdy také servisujeme.

Co ve vašem oboru a společnosti znamená výzkum a vývoj?

Ve skupině máme padesát inženýrů, kteří se zabývají pouze vývojem a konstrukcí dvojkolí a jeho jednotlivých dílů. Ve fázi prvovýroby, ať jde o vagony, lokomotivy, či jednotky pro přepravu osob, uspokojujeme primárně požadavky výrobce kolejového vozidla, který je staví na základě místní normotvorby a podmínek provozování. Tuto zadávací dokumentaci naši technici překlápí do výkresů jednotlivých dílů dvojkolí. Jelikož kolo, resp. dvojkolí je u vozidla kriticky bezpečnostní prvek, prochází dále přísnými homologačními zkouškami. V průběhu životnosti vlaku dochází dříve či později k opotřebování kola (podobně jako u pneumatiky automobilu), méně často také k neopravitelnému poškození nápravy, proto dodáváme stejné výrobky v rámci tzv. náhradní spotřeby, jinými slovy pro údržbu.

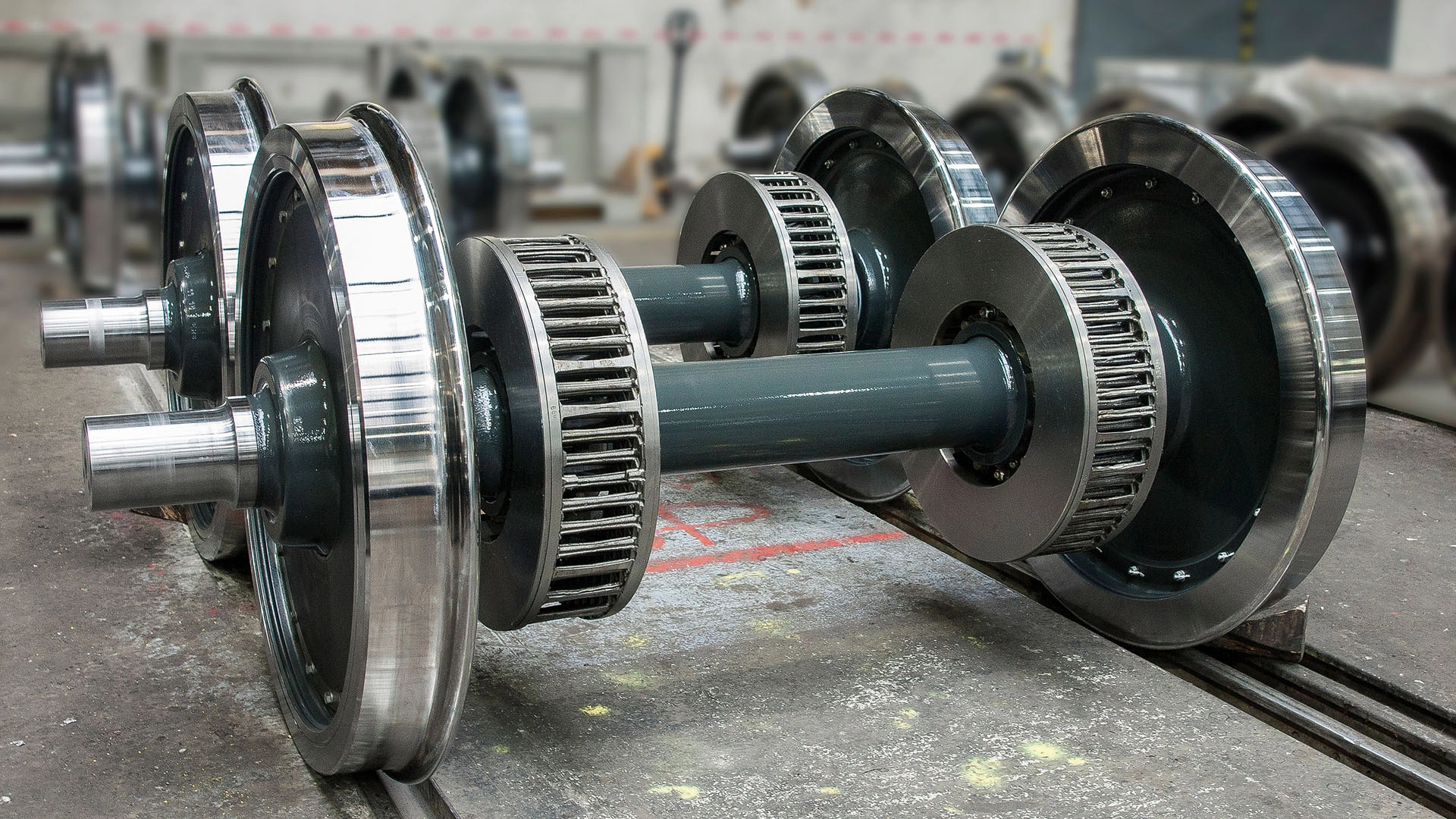

Dvojkolí je vlastně taková velká činka. Co se na něm dá ještě vymýšlet?

Všechna dvojkolí sice vypadají jako velká činka, jenomže tak jednoduché to není. Každé z nich je nějak odlišné. Mimo standardních výrobků nabízíme řadu inovací s různými benefity pro různé skupiny uživatelů a provozních podmínek. BONAXLE® je náprava speciálně upravená tak, aby byla totálně nezničitelná a vydržela celou životnost vlaku. Pro zvýšení komfortu cestujících a snížení hluku obecně, zejména ve městě, máme tlumiče hluku BONASILENCE® – každý zná ten nepříjemný valivý hluk, jaký vydávají tramvaje nebo metro, když přijíždějí do stanice, nemluvě o kvílivém hluku v zatáčkách. Naše tlumiče jsou schopné ten první utlumit až o osm decibelů, ten druhý až o 30 decibelů neboli na přijatelnou úroveň. A konečně máme skupinu specificky upravených jakostí oceli BONASTAR®, které jsou určeny pro nejtěžší provozní podmínky, ať už jde o poušť, nebo extrémní plusové či minusové teploty. Šíře specifických řešení a jejich vyladění na konkrétní vozidla a/nebo podmínky provozování je velkou konkurenční výhodou.

Jak to ve vaší branži funguje – přebírají si výrobci nějaká řešení?

Ten, kdo je zodpovědný za bezpečnost produktu, je tvůrce designu, buď přímo, nebo jej deleguje na dodavatele. U dvojkolí je to tedy výrobce vozidla nebo výrobce dvojkolí. Jelikož se životnost vozidla počítá v desítkách let, existuje i tzv. revised inženýring. Tedy je možné vytvořit vlastní alternativu konstrukce k daným požadavkům, ale nelze se vyhnout dodatečnému testování a homologaci.

Co je u vašich produktů určujícím faktorem bezpečnosti?

V podstatě to jsou účel a podmínky provozování kolejového vozidla, tedy maximální rychlost, členitost trati – jestli vede hodně do kopce a z kopce –, jak moc se musí brzdit, jaké jsou na trati zatáčky, jak jsou četné – to vše určuje, jak moc se kola a dvojkolí opotřebovávají, resp. jak jsou v provozu namáhány. Pak je důležitá volba materiálu a možnosti tepelného zpracování, protože jiné požadavky na ocel jsou u kola, které se provozuje v poušti, jiné ve středoevropských podmínkách a ještě jiné někde na severu Kanady, kde je velký mráz. To všechno se musí zohlednit ve fázi konstrukce výrobku. V dalších fázích, od tváření kol a náprav přes zušlechtění až po opracování a finalizaci výrobků, je klíčová homogenita neboli stálost procesů, primárně ve výrobě, sekundárně v kontrole kvality, aby jeden každý výrobek uvolněný do provozu obstál po dlouhé roky, bezpečně a spolehlivě pomohl přepravit osoby a/nebo náklad na kumulativní vzdálenost statisíců až milionů kilometrů.

Takže vy už od začátku víte, kde bude konkrétní vozidlo jezdit?

To se nedá říct úplně přesně. Pro přepravu nákladu, tedy u lokomotiv a vagonů, známe minimálně kontinent. Pro evropský trh se používají evropské EN normy, Amerika, Japonsko a další tradiční železniční země mají své předpisy. Každá pak zohledňuje náročnost provozování jinak. U přepravy osob, ať probíhá na klasické otevřené železnici, či v uzavřených kolejových systémech měst, známe provozování přesněji, tedy skupinu zemí, konkrétní jednu zem či dokonce město (např. u metra) a přizpůsobení konkrétním podmínkám je častější.

Kdybychom vzali současnou nápravu s koly a nápravu z konce devatenáctého století, jaký je mezi nimi rozdíl?

V podstatě došlo k technologickému posunu úplně ve všem, na každém stupni vzniku výrobků. Zaprvé konstrukční postupy (počínaje, ale nekonče metodou konečných prvků) umožnily dosahovat nižších hmotností. Zadruhé ocel, ze které vyrábíme, je daleko čistší a má daleko vyšší vnitřní jakost. Zatřetí je daleko přísnější celkový proces výroby, ocel při tepelném zpracování získává vlastnosti – tedy tvrdost, pevnost, tažnost, únavovou odolnost – vyhovující daleko přísnějším technickým normám. Začtvrté rozměrové tolerance a celková kvalita opracování oceli snižují pravděpodobnost vzniku defektů v provozu. A konečně se čím dál častěji prosazují nátěry dvojkolí, z jedné strany zvyšující ochranu proti atmosférické korozi, z druhé strany minimalizující různé negativní environmentální dopady.

Když jste zmínil ekologii u nátěrů – řešíte nějak celkovou udržitelnost a ochranu životního prostředí?

Udržitelností se zabýváme dlouhodobě ve všech jejích aspektech, jak v péči o své zaměstnance, tak v podpoře komunity Bohumína a širšího okolí. Dvojkolí je výrobek s téměř stoprocentní recyklovatelností, a navíc používaný v kolejové dopravě, tedy ve srovnání se silniční či leteckou dopravou k životnímu prostředí nejpříznivější. V poslední době jsme k tomu přidali i problematiku uhlíkové stopy. Poměrně masivně investujeme do zelených technologií, za celou skupinu to dělá skoro čtyři miliony eur. Na úrovni produktu, jak bylo popsáno výše, usilujeme o prodloužení životnosti výrobků, čímž se také snižuje budoucí uhlíková stopa.

Stane se vám, že vám na stole přistane zakázka, která vás nějak překvapí?

Na trzích, kde podnikáme, to není úplně běžné, ale může se to stát na nějakých okrajových trzích nebo v místech, kde se mísí různé a mnohdy i protichůdné technické požadavky.

Jaký je váš výhled do budoucnosti?

BONATRANS je bezpochyby lídr v oblasti dvojkolí. Chceme jím zůstat dlouhodobě, proto jen v Evropě investujeme každý rok pět až osm procent obratu. Za posledních pět let jsme provedli kompletní rekonstrukci válcovny kol, stavíme nové kapacity na opracování výrobků a teď nás v blízké budoucnosti čeká generační rozšíření kovárny náprav.